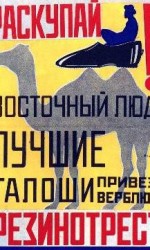

Советский Союз занимает первое место в мире по объему производства резиновой обуви и выпуску ее на душу населения. Существенные сдвиги произошли в ассортименте резиновой обуви. Если в 1958 1960 гг. до 45 50% общего выпуска приходилось на галоши и другие виды, надеваемые на обувь (кожаную или валяную), то в последующие годы наиболее быстрыми темпами развивалось производство резиновой обуви, предназначенной для носки непосредственно на йоге: сапог, сапожек, полусапожек, ботинок, туфель, спортивной обуви.

Советский Союз занимает первое место в мире по объему производства резиновой обуви и выпуску ее на душу населения. Существенные сдвиги произошли в ассортименте резиновой обуви. Если в 1958 1960 гг. до 45 50% общего выпуска приходилось на галоши и другие виды, надеваемые на обувь (кожаную или валяную), то в последующие годы наиболее быстрыми темпами развивалось производство резиновой обуви, предназначенной для носки непосредственно на йоге: сапог, сапожек, полусапожек, ботинок, туфель, спортивной обуви.

Резиновая обувь не только дополняет, но и частично заменяет кожаную утепленную, осение-весеннюю, спортивную.

Резиновая обувь по сравнению с кожаной характеризуется более плотным соединением деталей, что соответствует ее назначению и достигается применением определенных материалов и способов производства. Вырабатывают резиновую обувь цельнорезиновой и резинотскстильной. Некоторые виды резиновой обуви с текстильным верхом выпускают с резиновой обсоюзкой или без нее. Виды резиновой обуви различаются формой и количеством деталей, их взаимным расположением и соединением в конструкции.

Большое внимание на конструкцию обуви оказывает способ ее изготовления. Так, штампованные галоши изготовляют из 4 5 деталей, клеевые из 1317, клеевые ботики из 16 21, формованные сапоги из 5 деталей.

Детали по их месторасположению и роли в обуви подразделяют на наружные, внутренние и промежуточные. Наружные это резиновая облицовка (передковая и подошвенная резина); внутренние образуют каркас обуви, устойчивость и прочность которого усиливают промежуточные детали.

Основными материалами, применяемыми в производстве резиновой обуви, являются резиновые смеси, из которых изготовляют детали верха и подошвы. Кроме резиновых смесей для облицовки обуви используют поливинилхлорид и некоторые другие пластические синтетические материалы.

Для изготовления различных деталей резиновой обуви широко используют ткани, трикотаж, искусственный мех, нетканые полотна. Наружные детали верха выполняют из хлопчатобумажных тканей кирзы, вельвета, полубархата, шерстяных и полушерстяных тканей, а также тканей и трикотажного полотна с применением искусственных волокон (лавсана, капрона).

В качестве подкладочных материалов применяют хлопчатобумажные ткани байку, саржу, бумазею и др. Промежуточные детали выкраивают из нитепрошивных полотен, суровых хлопчатобумажных тканей.

Для соединения деталей в монолитную конструкцию используют резиновый клей, представляющий собой раствор натурального каучука в бензине.

Для придания блеска наружной поверхности резиновых деталей применяют резиновые лаки, которые образуют блестящую пленку повышенной тягучести и эластичности.

Основные методы изготовления резиновой обуви

Клеевой метод наиболее трудоемкий и распространенный. Он малопроизводительный и включает большое количество ручных операций. Клеевым методом вырабатывают все виды резиновой обуви. Резиновая обувь клеевого метода, будучи тонкостенной, мягка, эластична и удобна в носке.

Метод штампования применяют для изготовления ограниченного ассортимента резиновой обуви мужских и мальчиковых галош.

Этот метод по сравнению с клеевым более прогрессивный, здесь значительно меньше ручных операций и выше производительность труда.

В отличие от клеевых штампованные галоши изготовляют из четных деталей подкладки, текстильного задника, цветной стельки и резиновой заготовки.

Штампованные галоши повышенной толщины и монолитности отличаются высокой износостойкостью, однако по другим потребительным свойствам уступают клеевым.

Метод формования. Формование резиновой обуви в пресс-формах совмещается с вулканизацией резины. Если при штамповании резиновая облицовка обуви формуется из куска сырой резиновой смеси, то при методе формования из предварительно изготовленных деталей. Методом формования можно изготовлять такие крупногабаритные виды обуви, как сапоги, сапожки, полусапожки, что технически недостижимо при методе штампования.

Обувь, полученная методом формования, по сравнению с клеевой имеет повышенную износостойкость. Однако формованные сапоги с более толстыми стенками отличаются значительной массой, меньшей гибкостью и эластичностью.

Формованные сапоги и другие виды формованной обуви выпускают нелакированными, так как после вулканизации резина теряет способность к агдезии лаковой пленки.

Формованные галоши по тонкости стенок, массе, превосходят штампованные и не уступают клеевым. Помимо сапог и галош формованием изготовляют также чуни, ботинки и туфли с текстильным верхом. Формованные ботинки и туфли характеризуются более высокими эстетическими свойствами и превосходят клеевые по прочности.

Латексный метод основан на осаждении латексной смеси и образовании на поверхности колодки или в пресс-формах резиновой пленки заданной толщины.

Метод литья под давлением. Литье проводится в литьевых агрегатах, состоящих из металлического сердечника (колодки), пресс-форм и шприца-автомата, через который заливается ПВХ.

Метод к о а г у л я н т н о г о формования основан па отложении на внутренней поверхности колодки слоя пластизола ПВХ требуемой толщины и дальнейшего желатинирования его в печах за счет обогрева.

Резиновую обувь классифицируют по ряду потребительских и технологических признаков: назначению, полу и возрасту потребителей, виду, характеру использования, материалу верха, цвету, фасону, методу производства.

Размеры резиновой обуви, надеваемой на другую обувь (галоши и ботинки), обозначают условными номерами:

мужская – № 7. 8, 9, 10, 11, 12, 13, 14, 15, 16, 17;

мальчиковая № 0, 1, 2, 3, 4, 5, 6, и 6,5;

женская – № 00, 0, 1, 2, 3, 4, 5, 6, 7, 8, 9 и 10;

девичья -№ 7, 8, 10, 11, 12, 13, 14, 15, 16;

детская – № 00, 0, 1, 2, 3, 4, 5, 6;

галоши мужские для валенок № 5, 5,5 6, 6,5 7, 7,5.

Размеры резиновой обуви, которую надевают на чулок (туфли, сапоги, сапожки), обозначают по штихмассовой системе. Мужскую обувь выпускают № 39 47, женскую № 34-41, девичью -№ 31-33, детскую – № 20-30.

По назначению резиновую обувь делят на бытовую, спортивную и производственную.